Ve farmaceutickém průmyslu výběr ventilu přímo ovlivňuje kvalitu, účinnost a bezpečnost výroby léků. Díky své jedinečné konstrukci a výkonnostním charakteristikám se membránové ventily staly nepostradatelnou součástí farmaceutických procesů. Ve srovnání s jinými typy, jako jsou kulové ventily, kulové ventily a škrticí ventily, nabízejí farmaceutické membránové ventily významné výhody v čistotě, těsnícím výkonu, odolnosti proti korozi a snadné údržbě. Tento článek analyzuje základní konkurenceschopnost farmaceutických membránových ventilů z různých dimenzí.

1. Vynikající těsnící výkon: nulový únik a provoz bez kontaminace

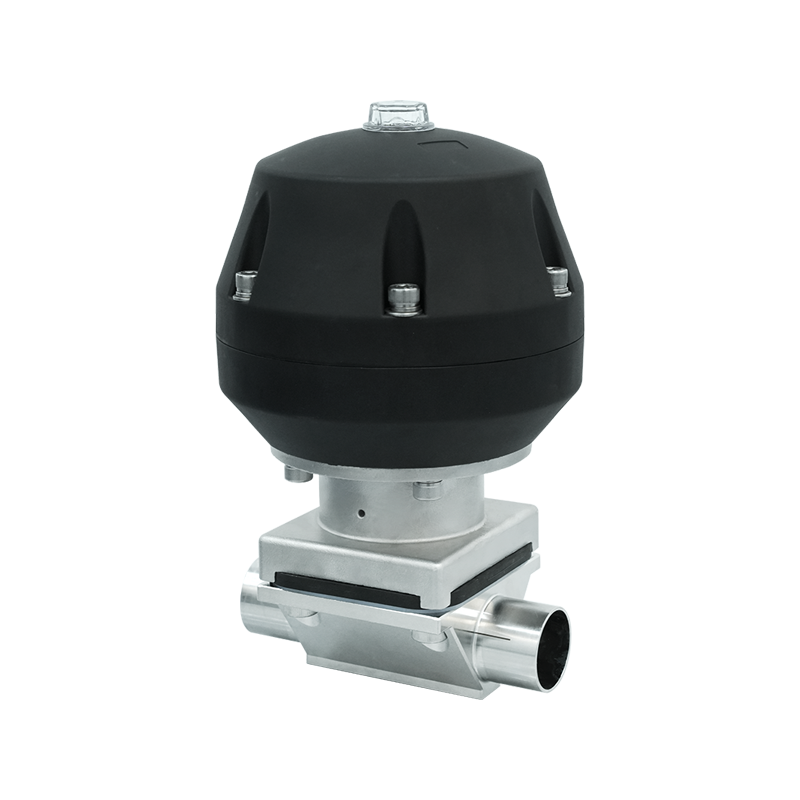

Farmaceutický průmysl klade extrémně vysoké požadavky na výkon těsnění ventilů, protože jakýkoli únik může vést ke křížové kontaminaci nebo snížení kvality produktu. Membránové ventily dosahují fyzické izolace díky těsnému spojení mezi elastickou membránou a sedlem ventilu, čímž zcela zabraňují kontaktu mezi procesním médiem a vnějšími součástmi, jako je vřeteno ventilu a pohon, čímž se eliminují rizika úniku u zdroje.

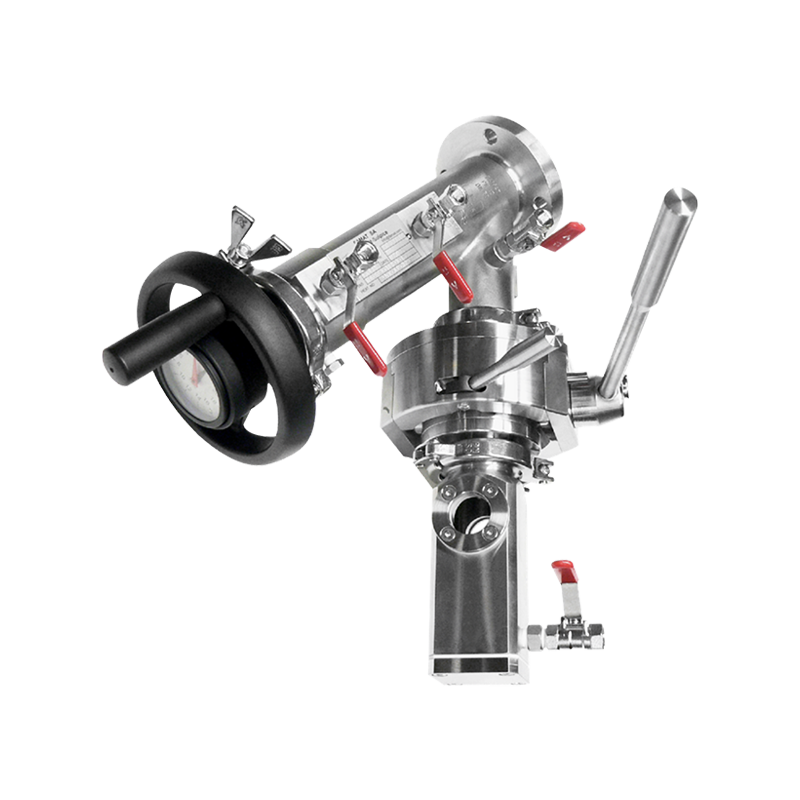

Konstrukce bez ucpávky: Tradiční ventily, jako jsou kulové ventily, spoléhají na těsnění, které má tendenci se časem opotřebovávat a způsobovat netěsnosti. Membránové ventily na druhé straně nevyžadují těsnění, protože membrána sama nese tlak média a nabízí tak vyšší spolehlivost těsnění.

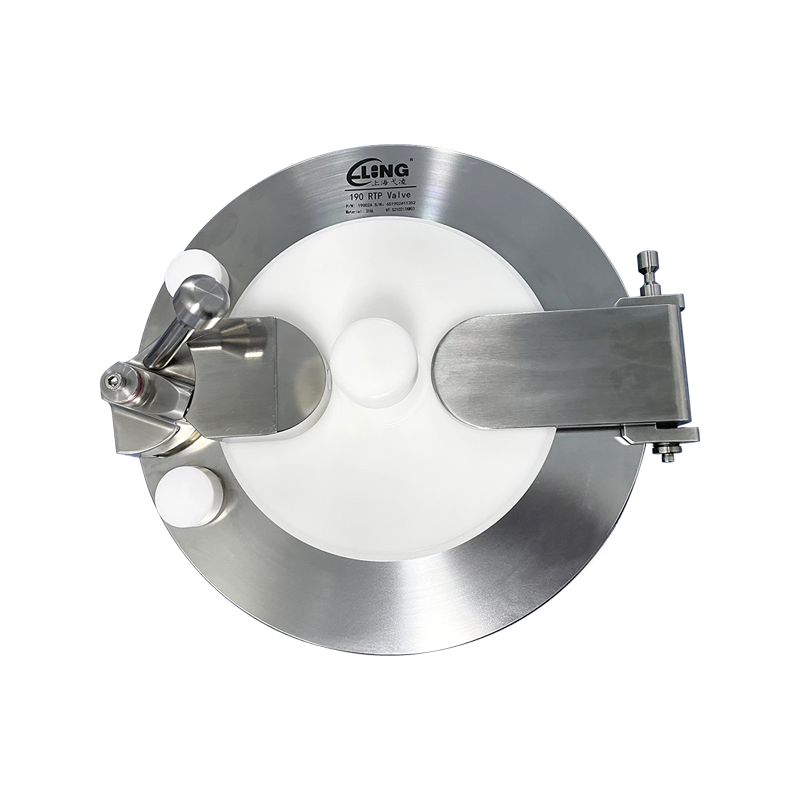

Struktura bez štěrbin: Vnitřní dráha toku membránové ventily je hladký a bez štěrbin, minimalizuje riziko zadržování média a vyhovuje požadavkům GMP pro aseptickou výrobu. Naproti tomu kulové ventily a škrticí ventily mohou obsahovat vnitřní mezery, které by se mohly stát zdroji kontaminace.

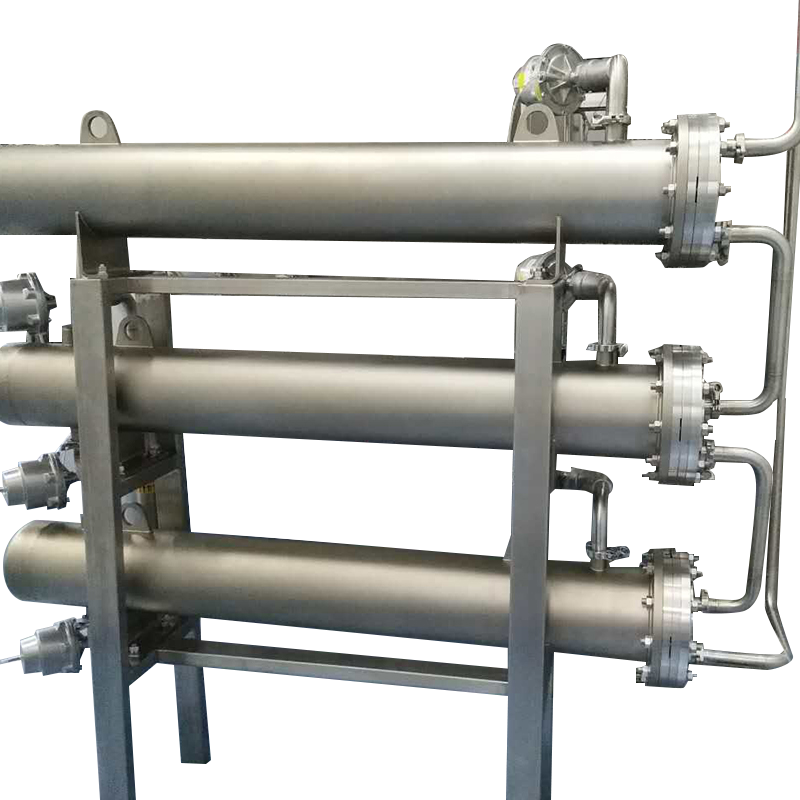

Vysokoteplotní a vysokotlaké těsnění: Během procesů SIP (Sterilization-in-Place) jsou membránové ventily vystaveny teplotě páry nad 121 °C. Materiály jako FKM a PTFE si za takových podmínek zachovávají elasticitu a zajišťují stabilní těsnicí výkon.

2. Vynikající odolnost proti korozi: Kompatibilní se širokou škálou chemikálií

Farmaceutické procesy často zahrnují silné kyseliny, zásady a organická rozpouštědla. Odolnost materiálů ventilů proti korozi přímo ovlivňuje jejich životnost. Membránové ventily umožňují cílený výběr materiálů těla i membrány:

Materiály tělesa ventilu: Mezi běžné možnosti patří nerezová ocel 316L a ultračisté plasty (např. PFA, PVDF). Nerezová ocel nabízí vysokou odolnost proti korozi a hladký povrch, zatímco plasty jsou vhodné pro vysoce korozivní média.

Materiály membrány:

Typy pryže (např. EPDM, NBR): Vhodné pro nekorozivní média a cenově výhodné.

FKM: Odolný vůči vysokým teplotám a agresivním chemikáliím, ideální pro procesy CIP/SIP.

PTFE: Vysoce chemicky inertní, ideální pro ultra čistá léčiva a agresivní média.

Ve srovnání s tím jsou kovové součásti ventilů v kulových nebo kulových ventilech náchylnější ke korozi v drsném prostředí, což může vést k selhání těsnění nebo kontaminaci.

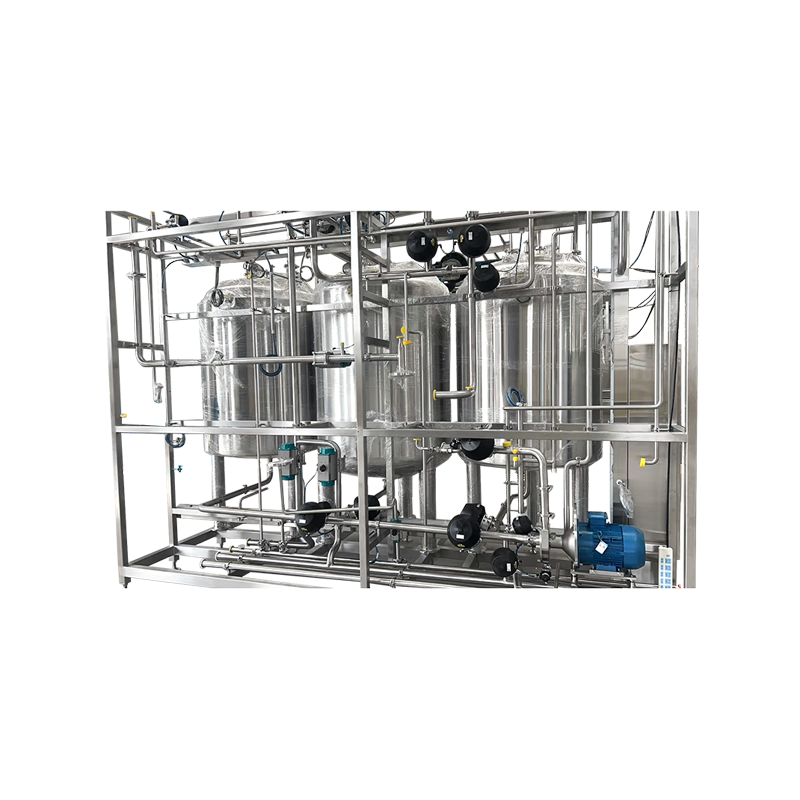

3. Snadné čištění a údržba: Minimalizace prostojů

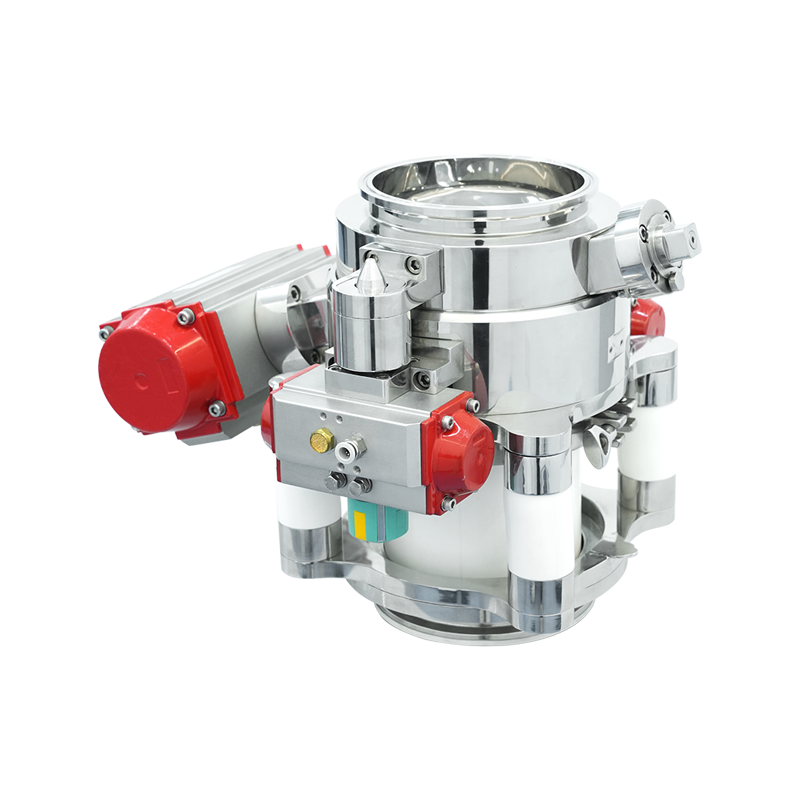

Farmaceutické vybavení vyžaduje časté čištění a sterilizaci. Čistitelnost ventilů je proto zásadní. Membránové ventily nabízejí několik konstrukčních výhod:

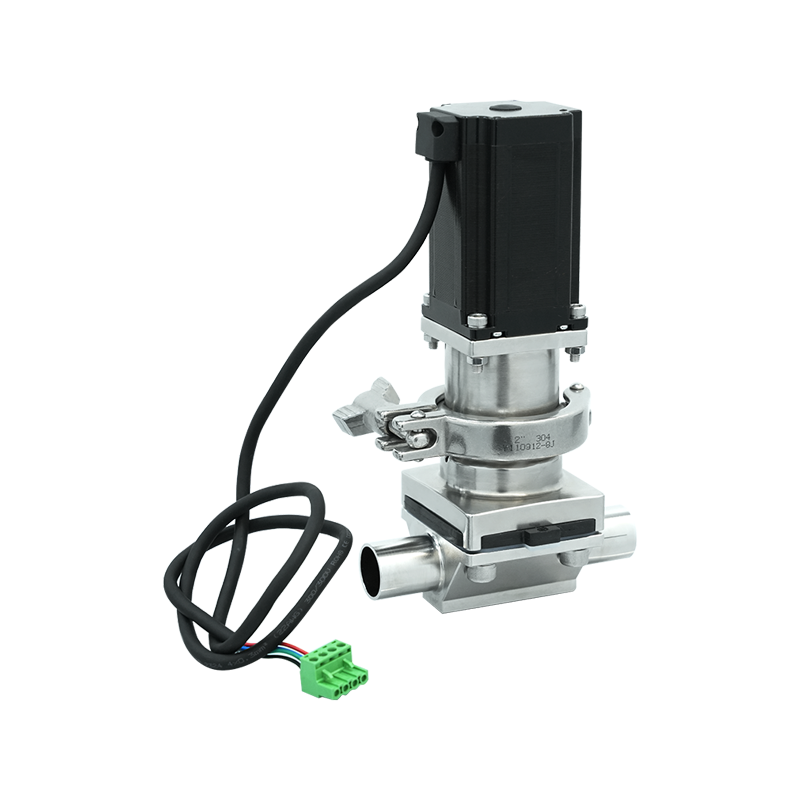

Modulární struktura: Membrána je opotřebitelný díl, který lze vyměnit bez demontáže celého ventilu. Postačí sejmutí kapoty, což výrazně zkrátí dobu údržby.

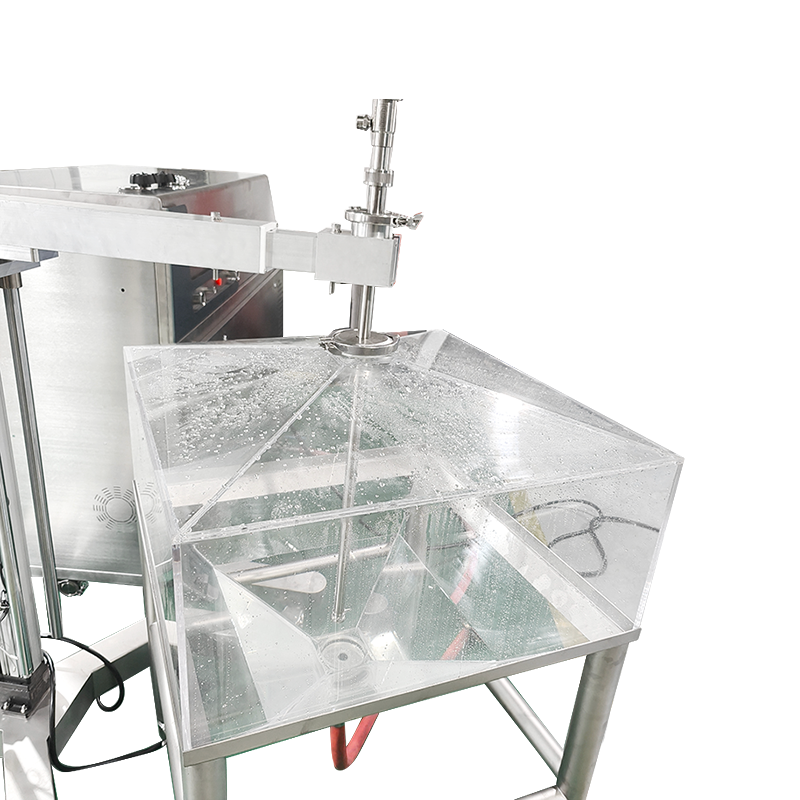

Samovypouštěcí konstrukce: Při horizontální instalaci mohou být membránové ventily navrženy tak, aby plně vypouštěly médium a zabraňovaly hromadění zbytků.

Povrch bez štěrbin: Vnitřní povrch ventilu je leštěný na Ra ≤ 0,8 μm, hladký a bez drážek, což umožňuje efektivní postupy CIP a SIP.

Naproti tomu kulové ventily se závitovým připojením nebo složitými průtokovými cestami může být obtížnější důkladně vyčistit, což zvyšuje riziko křížové kontaminace.

4. Adaptabilita na vysoce viskózní a částicová média

Farmaceutické procesy často zahrnují viskózní tekutiny (např. sirupy, suspenze) nebo média s částicemi (např. buněčné kultury). Běžné ventily jsou v těchto aplikacích náchylné k ucpání nebo opotřebení. Membránové ventily v tomto ohledu vynikají:

Flexibilní deformace membrány: Může se přizpůsobit částicím v médiu, což zabraňuje zaseknutí nebo oděru.

Konstrukce s nízkou smykovou silou: Dráha toku minimalizuje smykové síly, takže je vhodná pro média citlivá na smyk, jako jsou biologické látky.

Naproti tomu tuhé těsnící struktury kulových nebo škrticích ventilů jsou náchylné k opotřebení při manipulaci s médiem obsahujícím částice, což vede k degradaci těsnění.

5. Soulad s regulačními a certifikačními požadavky

U farmaceutických ventilů je vyžadována přísná shoda. Membránové ventily obvykle splňují následující normy:

Certifikace FDA: Zajišťuje, že materiály jsou netoxické a nevyluhovatelné, vhodné pro přímý kontakt s drogami.

Certifikace 3-A: Vyhovuje hygienickým standardům potravinářské kvality, použitelným při výrobě API nebo formulací.

Certifikace EHEDG: Splňuje evropské normy pro design hygienických zařízení se zaměřením na čistitelnost a aseptické zpracování.

Jiné typy ventilů, jako jsou kulové ventily, mohou mít potíže se splněním několika certifikací současně kvůli konstrukčním nebo materiálovým omezením.

6. Efektivita nákladů a dlouhodobá spolehlivost

Přestože počáteční pořizovací náklady membránových ventilů mohou být vyšší než u konvenčních ventilů, jejich dlouhodobé výhody jsou značné:

Snížené náklady na údržbu: Membránu lze snadno vyměnit bez demontáže celého ventilu, čímž se minimalizují prostoje ve výrobě.

Prodloužená životnost zařízení: Materiály odolné proti korozi a optimalizované konstrukce snižují poruchovost ventilů a snižují celkové provozní náklady.

Vylepšená kvalita produktu: Nulové úniky a provoz bez kontaminace zajišťují stálou kvalitu šarže a snižují rizika související s kvalitou.