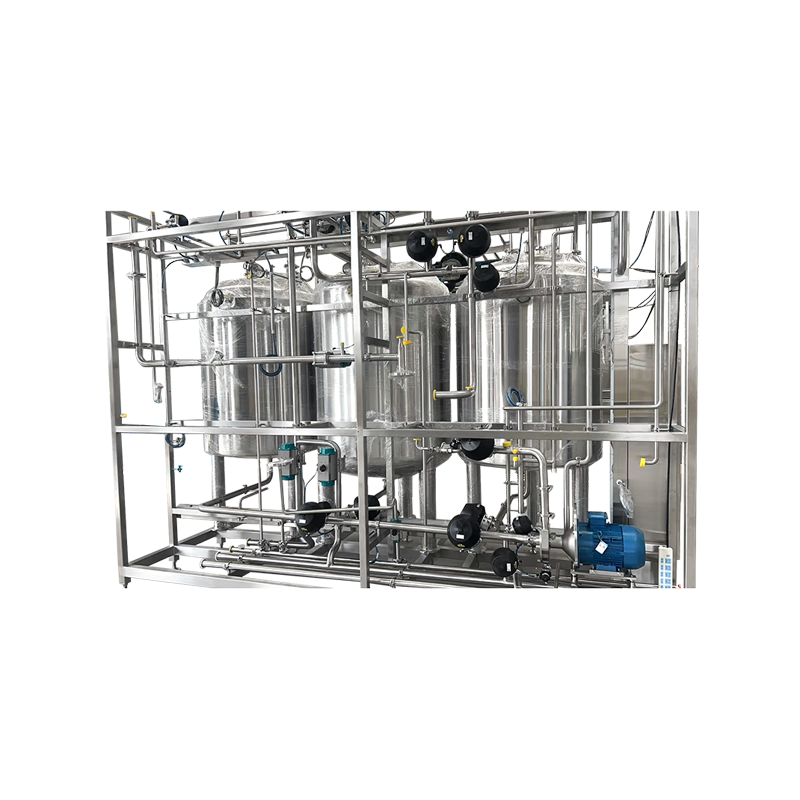

Ve farmaceutickém průmyslu je těsnící výkon ventilů jedním ze základních prvků, které zajišťují kvalitu léčiv a bezpečnost výroby. Mezi nimi jsou membránové ventily široce používány díky své jedinečné konstrukci, zejména při dopravě vysoce čistých médií, aseptických procesních tocích a kontrole korozivních chemikálií. Jak je tedy dosaženo těsnícího výkonu farmaceutického membránového ventilu? Tento článek analyzuje téma z pohledu konstrukčních principů, výběru materiálů, těsnících mechanismů a průmyslových aplikací.

1. Základní struktura Membránový ventil : Bariérová funkce bránice

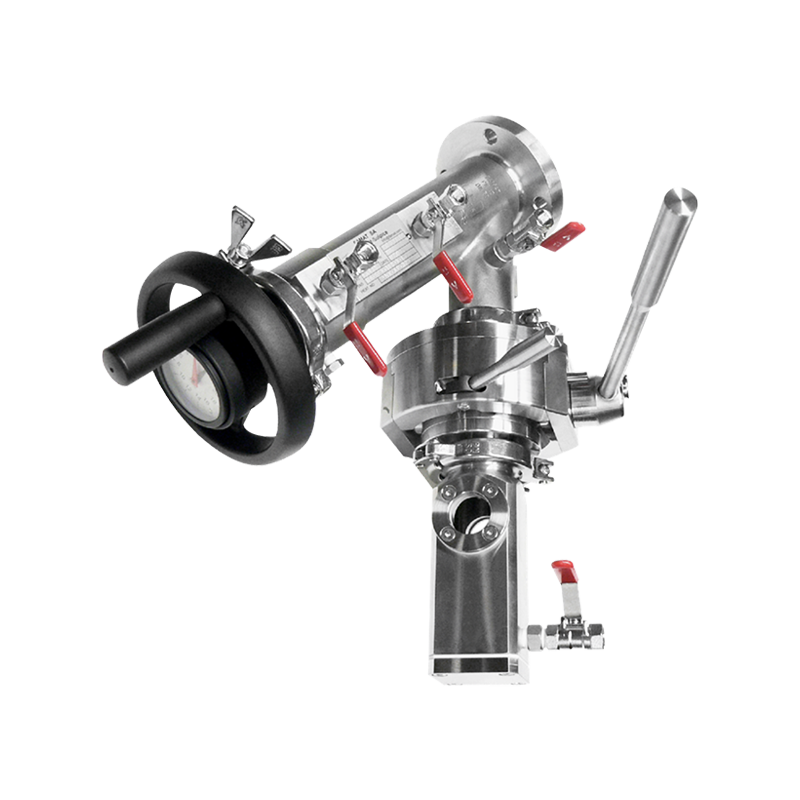

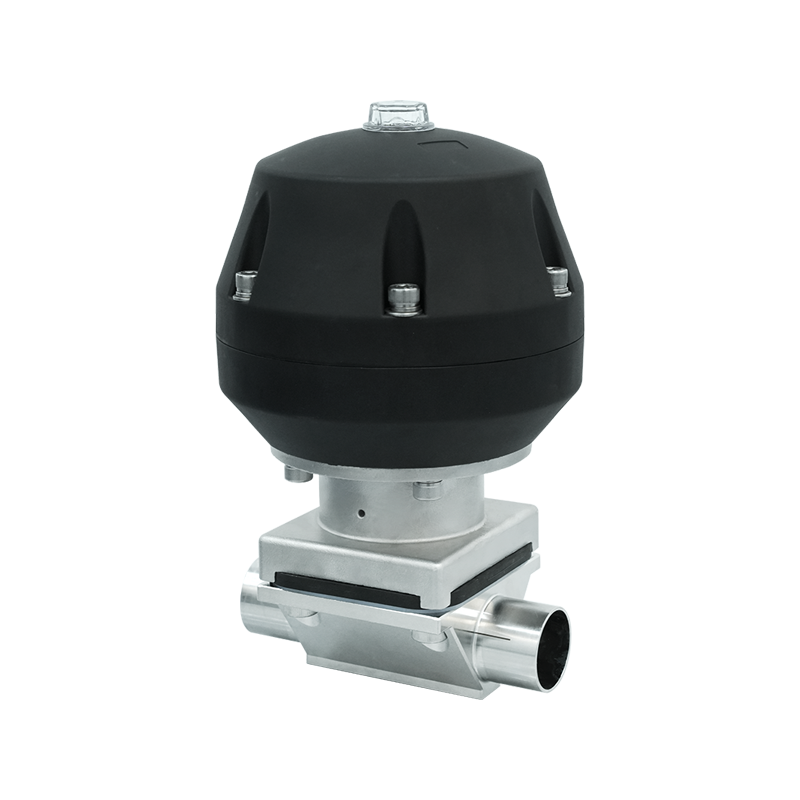

Klíč k těsnícímu výkonu membránového ventilu spočívá v jeho membráně, což je kritická součást typicky vyrobená z elastických materiálů, jako je pryž, polytetrafluorethylen (PTFE) nebo fluoroelastomery. Membrána, umístěná uvnitř těla ventilu, se pohybuje nahoru a dolů přes dřík ventilu a ventil otevírá nebo zavírá.

Princip činnosti: Když se dřík ventilu pohybuje dolů, membrána je pevně přitlačena k sedlu ventilu, čímž se vytvoří fyzická bariéra, která zcela izoluje médium od dříku ventilu a pohonu. Když je vřeteno ventilu zvednuto, membrána se oddělí od sedla ventilu, což umožní médiu protékat tělem ventilu.

Výhoda těsnění: Pružná deformace membrány jí umožňuje přizpůsobit se povrchu sedla ventilu. I když má sedlo ventilu drobné nerovnosti, membrána může vyplnit mezery prostřednictvím deformace a zajistit tak účinné utěsnění.

2. Výběr materiálu: Dvojí ochrana proti korozi a chemické stabilitě

Farmaceutický průmysl klade přísné požadavky na čistotu materiálů, odolnost proti korozi a chemickou inertnost. Těsnicí výkon membránových ventilů je přímo ovlivněn volbou materiálů.

Materiály membrány:

Typy pryže (např. NBR, EPDM): Vhodné pro nekorozivní média, nabízí dobrou elasticitu a těsnící výkon.

Fluoroelastomery (FKM): Odolné vůči vysokým teplotám, silným kyselinám a zásadám, díky čemuž jsou vhodné pro prostředí CIP (clean-in-place) a SIP (sterilizace na místě).

PTFE: Vysoce chemicky inertní a kompatibilní s téměř všemi médii, ideální pro vysoce čistá léčiva a agresivní chemikálie.

Materiál tělesa ventilu:

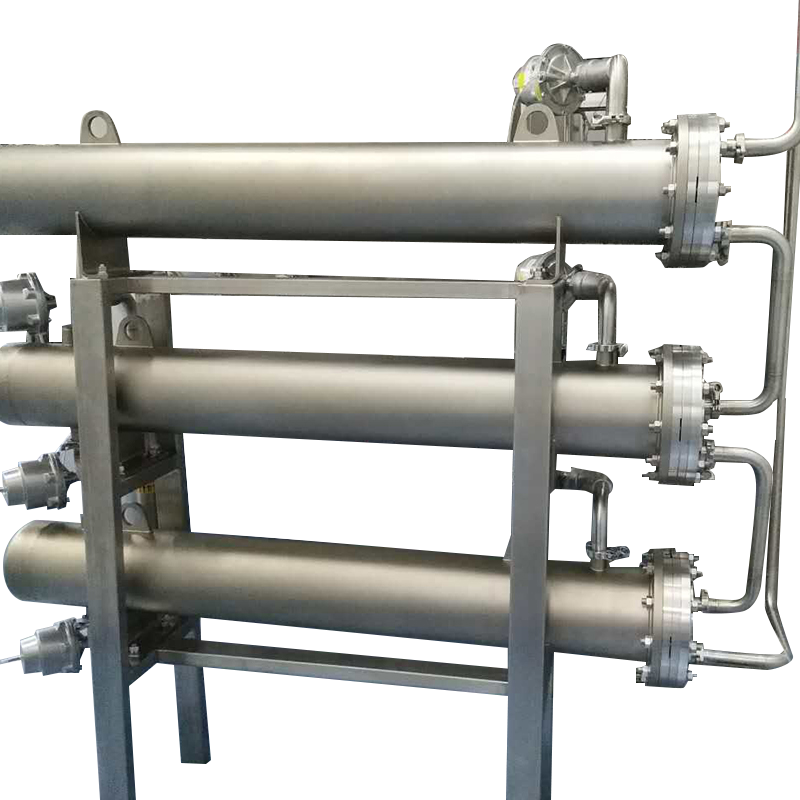

Nerezová ocel (jako je 316L) se běžně používá pro těla farmaceutických membránových ventilů kvůli její odolnosti proti korozi, snadnému čištění a povrchové úpravě, která splňuje normy GMP (Good Manufacturing Practice).

Pro určité specializované aplikace mohou být tělesa ventilů vyrobena z PTFE nebo ultračistých plastů, jako je PFA nebo PVDF, aby se zvýšila chemická kompatibilita.

3. Těsnící mechanismus: Vícevrstvý design pro nulový únik

Těsnícího výkonu farmaceutických membránových ventilů je dosaženo spíše integrovaným víceúrovňovým designem než jediným faktorem.

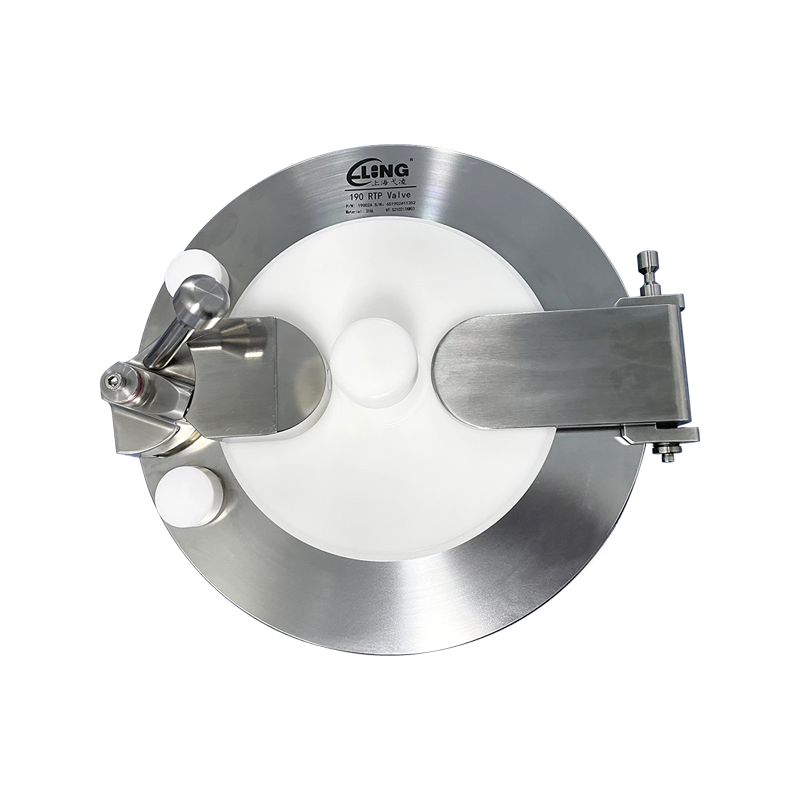

Primární těsnění mezi membránou a sedlem ventilu:

Pružnost membrány umožňuje, aby se těsně přizpůsobila sedlu ventilu a vytvořila první těsnící vrstvu. Sedlo ventilu je typicky jemně opracované s velmi nízkou drsností povrchu (např. Ra ≤ 0,8 μm), aby se snížilo riziko úniku.

Sekundární těsnění mezi membránou a tělem ventilu:

Sekundární těsnění je vytvořeno mezi membránou a tělesem ventilu mechanickým stlačením nebo svařováním, což zabraňuje úniku média z okrajů membrány.

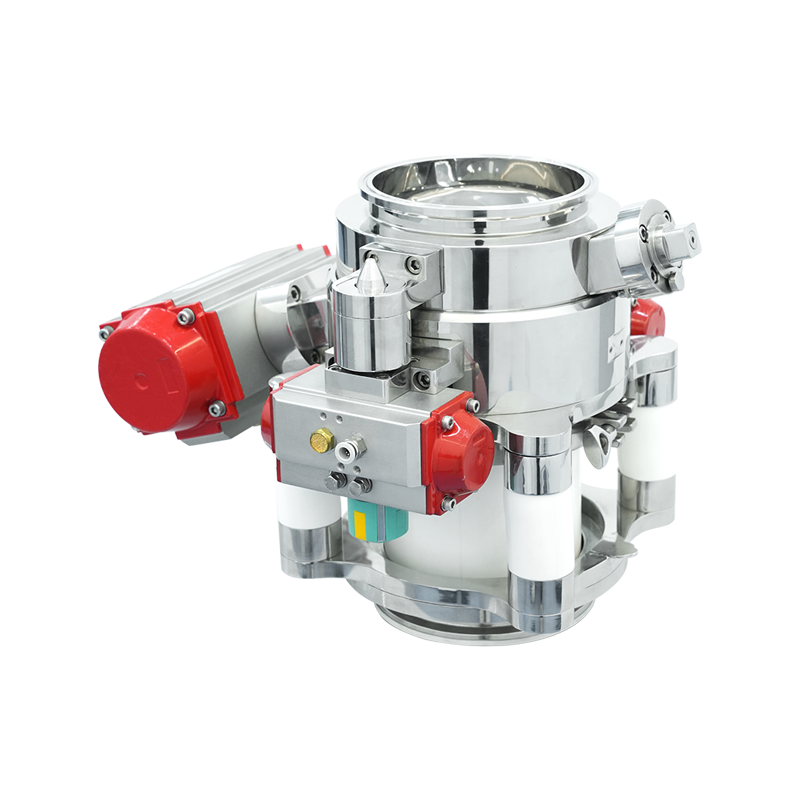

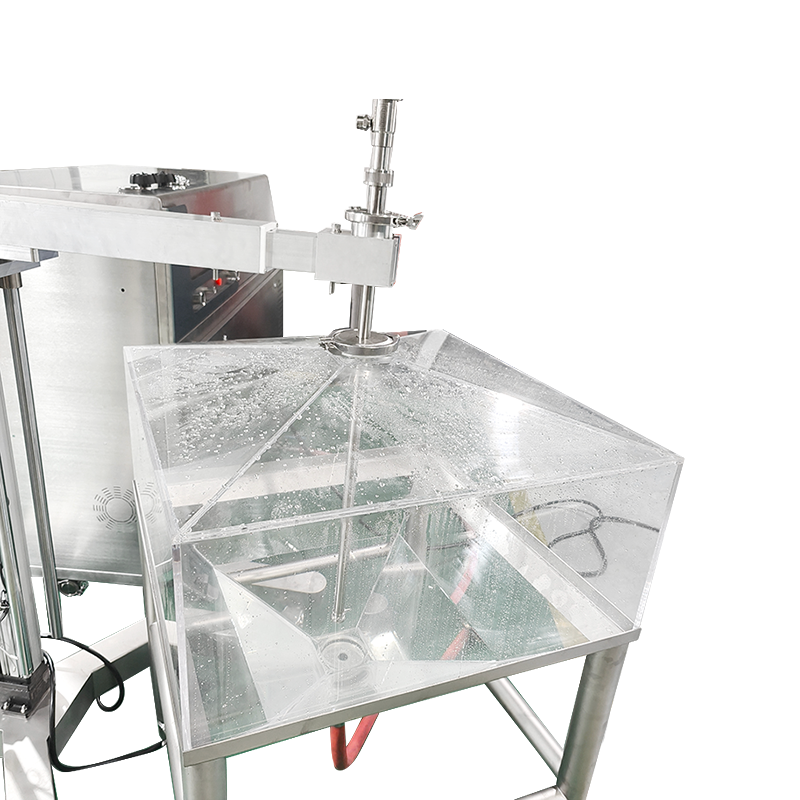

Design bez mrtvého prostoru:

Tradiční membránové ventily mohou mít malé mezery, kde se membrána připojuje k pohonu, potenciálně zadržující médium (známé jako "mrtvý prostor"). Moderní farmaceutické membránové ventily minimalizují nebo eliminují mrtvý prostor prostřednictvím optimalizací designu, jako jsou integrovaná těla ventilů a přímé spojení membrány s vřetenem, aby byly splněny aseptické výrobní standardy.

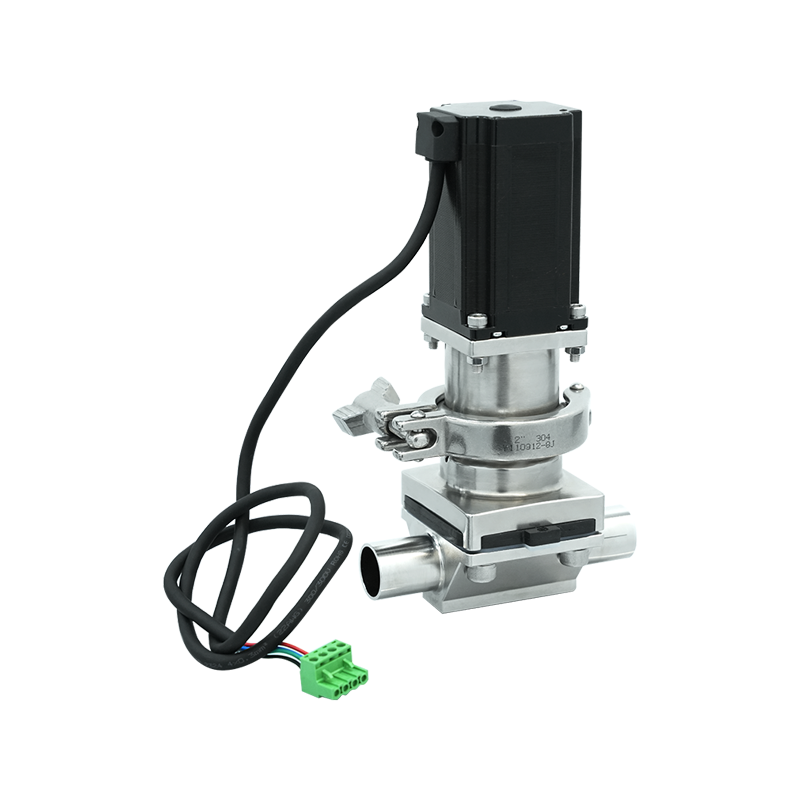

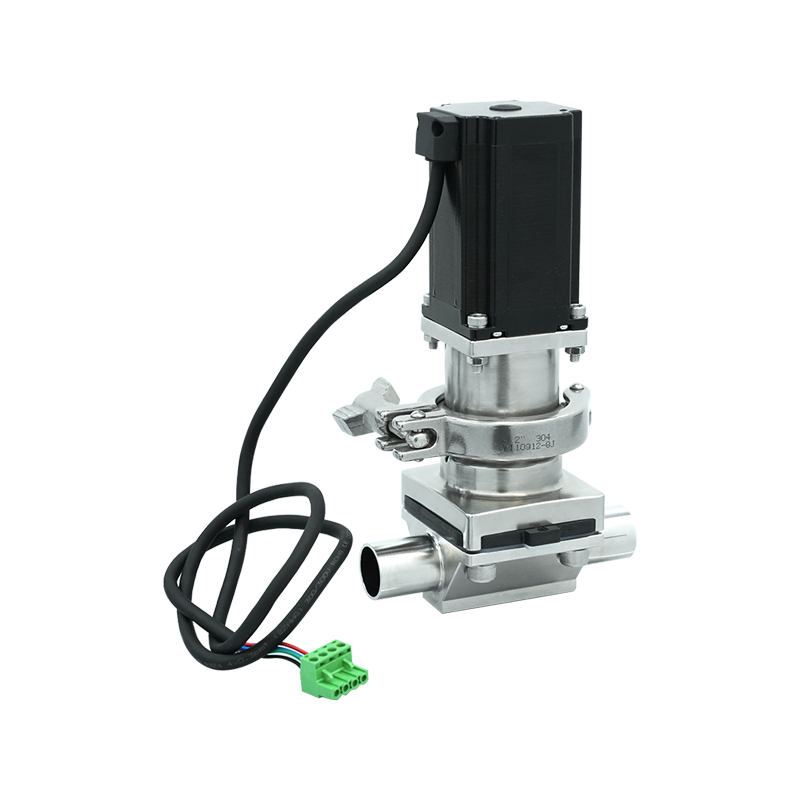

Těsnění s pomocí pohonu:

Pneumatické nebo elektrické pohony přesně řídí pohyb dříku ventilu a zajišťují stabilní polohu membrány při otevírání a zavírání. Tím se zabrání selhání těsnění způsobeného přílišným stlačením nebo uvolněním.

4. Těsnění problémů a řešení v průmyslových aplikacích

Farmaceutické procesy kladou přísné požadavky na těsnicí výkon membránových ventilů. Ve skutečných aplikacích je třeba řešit následující problémy:

Stabilita těsnění v prostředí s vysokou teplotou a vysokým tlakem:

Během procesů SIP jsou ventily vystaveny páře při teplotách nad 121 °C a vysokém tlaku. Materiály membrány musí odolávat vysokým teplotám a koeficienty tepelné roztažnosti tělesa ventilu a membrány musí být kompatibilní, aby se zabránilo selhání těsnění v důsledku tepelného namáhání.

Dlouhodobá odolnost vůči agresivním médiím:

Některé farmaceutické procesy zahrnují silné kyseliny, zásady nebo organická rozpouštědla. Výběr korozivzdorných materiálů membrány, jako je PTFE nebo fluoroelastomery, spolu s optimalizovanými povrchovými úpravami (např. elektrolytickým leštěním), může snížit chemickou erozi.

Životnost těsnění při častém provozu:

Časté ovládání ventilu ve farmaceutické výrobě může vést k únavě membrány. Optimalizace tloušťky membrány, tvrdosti a konstrukčního řešení (jako jsou zesílená žebra) může prodloužit životnost.

5. Budoucí trendy: Chytré technologie a materiálové inovace zvyšující výkon těsnění

Protože farmaceutický průmysl vyžaduje vyšší účinnost a čistotu, těsnicí výkon membránových ventilů se neustále vyvíjí.

Technologie chytrého monitorování:

Integrace tlakových senzorů nebo zařízení pro detekci netěsností umožňuje monitorování stavu těsnění ventilu v reálném čase a poskytuje včasné varování před potenciálními závadami.

Nové těsnící materiály:

Vývoj pokročilých kompozitních materiálů, které kombinují vysokou elasticitu, tepelnou odolnost a chemickou stabilitu, dále zlepšuje výkon a trvanlivost membránového těsnění.

Modulární design:

Modulární konstrukce umožňuje rychlou výměnu membrány, snižuje prostoje při zachování konzistentního těsnícího výkonu po výměně.